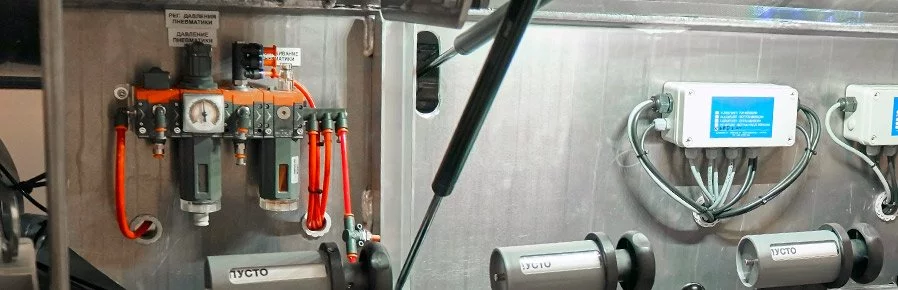

Elementy przygotowania powietrza (FRL)

FRL – przygotowanie powietrza jako czynnika roboczego w pneumatyce

Powietrze atmosferyczne zanieczyszczone jest gazami, parami i cząsteczkami różnych związków chemicznych oraz poruszającymi się w powietrzu pyłami o różnorodnym kształcie, strukturze i gęstości. Skład i stężenie zanieczyszczeń w powietrzu atmosferycznym jest zależne od lokalizacji oraz pory roku. Wszystkie te zanieczyszczenia znajdą się w instalacji pneumatycznej wzbogacone o zanieczyszczenia wnoszone w czasie sprężania, o ile nie zostaną usunięte z powietrza przed i po sprężaniu. Przygotowanie sprężonego powietrza w pneumatyce realizowane jest w specjalnych urządzeniach (elementach przygotowania powietrza – FRL) i polega na:

- usunięciu z niego zanieczyszczeń (filtr, F- filter),

- redukcji ciśnienia do wymaganego poziomu (reduktor, R – regulator),

- wprowadzeniu czynnika smarnego (smarownica, L – lubricator).

Dodatkowo najczęściej przed elementami FRL instalowany jest zawór odcinająco – załączający, natomiast za elementami FRL (przed urządzeniami wykonawczymi) instalowany jest często zawór łagodnego startu. Oczyszczone powietrze powinno się charakteryzować:

- brakiem wody w postaci kropel – para wodna jest dopuszczalna, o ile punkt rosy (temperatura skraplania powietrza przy danym ciśnieniu i wilgotności) jest o 5 ÷ 10°C niższy od najniższej temperatury w instalacji, a wilgotność względna w najniższej temperaturze roboczej nie przekracza 80% (wilgotność względna jest wyrażana w %, 0% – powietrze suche bez pary wodnej, 100% – całkowicie nasycone parą wodną – jego oziębienie spowoduje od razu wykraplanie się wody),

- brakiem oleju oraz innych cieczy w postaci kropel,

- zanieczyszczeniami mechanicznymi poniżej 50 µm.

Lista produktów:

Potrzebujesz pomocy przy doborze produktu lub nie znalazłeś właściwego produktu?

FAQ – elementy przygotowania powietrza

Skrót FRL oznacza zestaw przygotowania sprężonego powietrza składający się z:

F – filtr (ang.Filter) – odpowiada za usunięcie z instalacji zanieczyszczeń stałych oraz wody (kondensat);

R – regulator (ang.Regulator) – odpowiada za redukcję i utrzymanie ciśnienia na wymaganym poziomie;

L – smarownica (ang. Lubricator) – odpowiada za wprowadzenie czynnika smarnego (oleju) do aplikacji tego wymagających.

Stan wkładki filtracyjnej powinno się weryfikować w zależności od jakości sprężonego powietrza. Zanieczyszczony (zabrudzony) wkład filtra może powodować spadki ciśnienia, przepływu oraz wydajności. Dla zachowania prawidłowej pracy układu pneumatycznego wkładkę filtracyjną wg zaleceń producenta powinno się wymieniać raz na pół roku.

Filtry pneumatyczne w zależności od zastosowania wyposażone są we wkładki filtracyjne różnej gradacji.

Stopień filtracji wyrażony w mikrometrach (µm) określa powyżej jakiej wielkości cząsteczki stałe są przez filtr zatrzymywane.

Najczęściej spotykane stopnie filtracji:

Filtracja wstępna (zgrubna) – wkładka filtracyjna 5µm lub 20µm

Filtracja dokładna – wkładka filtracyjna 0,01 µm

Smarownicę zaleca się stosować w przypadku:

– pracy w środowisku zawilgoconym i zapylonym,

– pracy siłowników z prędkościami > 1 m/s,

– częstotliwości przełączania zaworów > 3 Hz.

Przy doborze zaworu redukcyjnego poza ciśnieniem zasilającym i temperaturą pracy należy wziąć pod uwagę wymaganą wielkość przepływu związaną z wielkością przyłącza, a zakres regulacji dobierać do wymaganego ciśnienia roboczego (zawór redukcyjny dokładniej utrzymuje wartość zadaną i posiada mniejszą histerezę).